Производство шлакоблоков

Наша компания является лидером на рынке по производству и поставке бетонных блоков, и мы предлагаем разнообразные плотности, прочность, размеры и конфигурации для любого внутреннего или внешнего применения - над или под землей.

Все наши шлакоблоки содержат цемент марки 500, гранулированный керамзит или гранит мелкой фракции, который является побочным продуктом при дроблении крупного щебня.

Выгоды

Отличная звукоизоляция

Высокая прочность на сжатие

Высокая тепловая масса

Может быть утилизирован после использования

Сертификация BES 6001

Звоните, наши специалисты готовы ответить ваш вопрос.

048 794 32 04

094 950 62 04

Украина, г. Одесса

ул. Ленинградское шоссе, 9

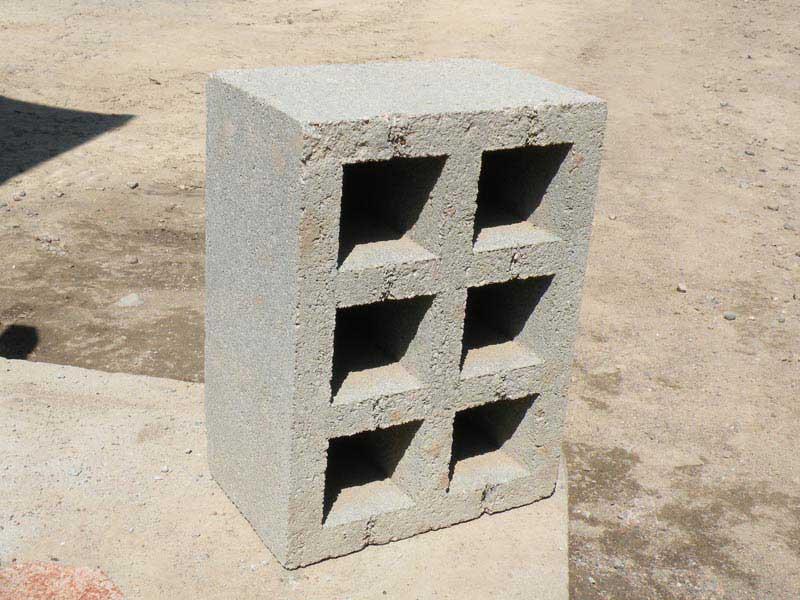

KA1702

Размер - 170x170х360

шлакоблок із гранвідсіву та цементу М500

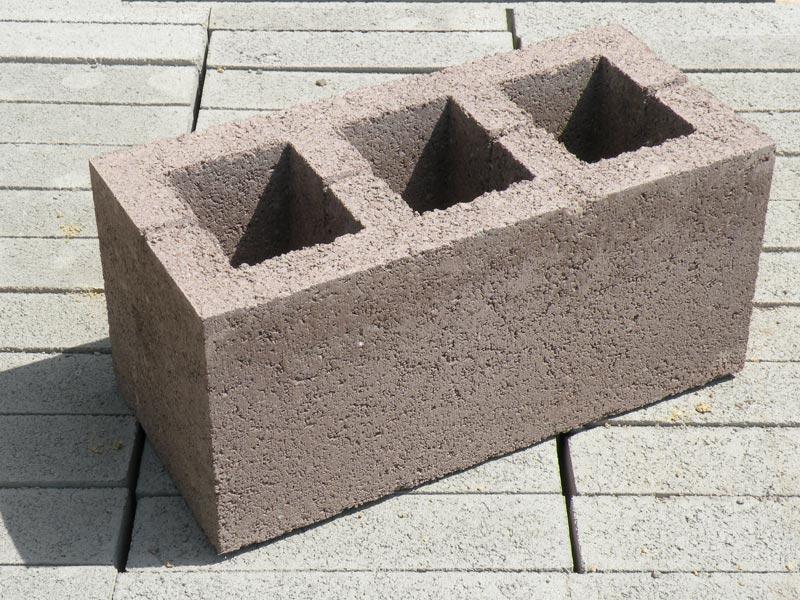

KA0901

Размер - 380 х180 х 90

шлакоблок вузький, з гранвідсіву та цементу М500

KA2802

Размер - 280х190x390

шлакоблок із гранвідсіву та цементу М500

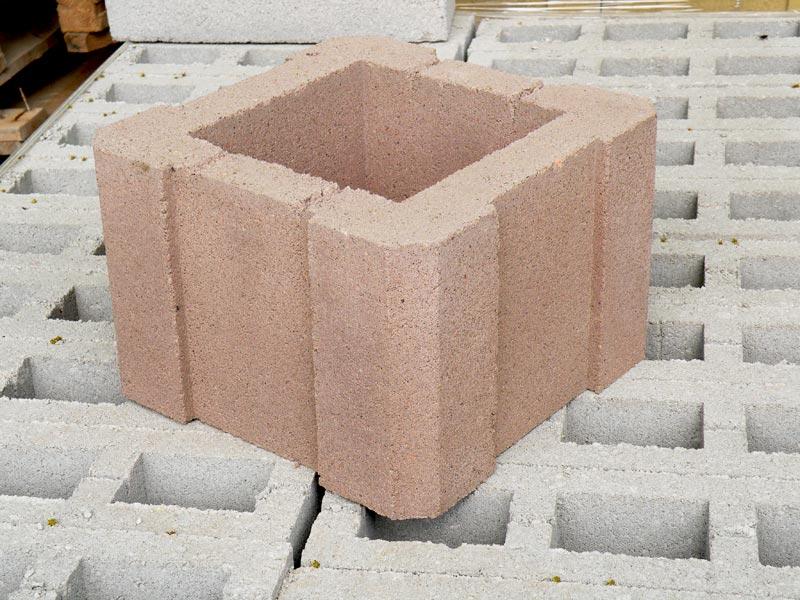

KA1902

Размер - 390х190х190

шлакоблок із гранвідсіву та цементу М500

KA1708

Размер - 170x170х360

шлакоблок із гранвідсіву, цементу М500 з додаванням коричневого барвника.

KA2803

Размер - 280х190х390

шлакоблок из керамзита и цемента М500

KA1706

Размер - 170x170х360

шлакоблок із гранвідсіву, цементу М500 з додаванням барвника 120.

KA1705

Размер - 170х170х360

шлакоблок із гранвідсіву, цементу М500 з додаванням барвника 330.

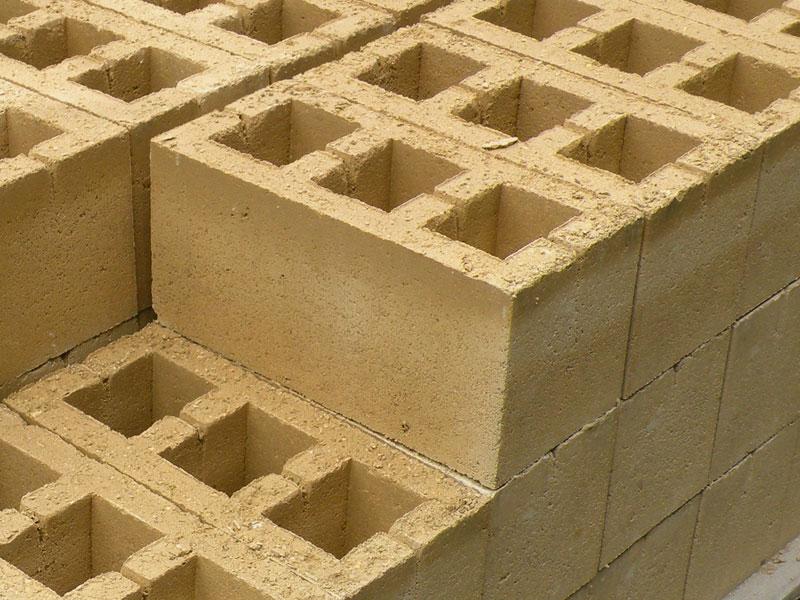

КА1715

Размер - 170*170*360

Бетонный блок с добавление песочного красителя

KA1901

Размер - 390х190х170

шлакоблок полегшений з гранвідсіву та цементу М500, у піддоні 60 шт.

SK600

Размер - 600х300х190

Камень строительный, керамзитный. Замена газобетона. Блок из керамзита, песка и цемента.

VK01

Размер - 260х260х190

Камень под вен-канал. Изготовлен из керамзита, отсева и цемента.

Строительное исследовательское учреждение (BRE) и Ассоциация железобетонных блоков (ЦБА) провели исследовательский проект по использованию отходов в сборных железобетонных блоках и минимизации отходов в производстве, хранении и использовании блоков. Это исследование финансируется за счет схемы налогового кредита на полигонах. Бетонные блоки содержат ряд природных заполнителей, таких как известняк, каменщик, гранит, пемза, кварц, керамзиты, пески и гравий. Инертные отходы также используются в блочном производстве, включая молотый гранулированный доменный шлак (ggbs), пылевидный золь (pfa) и зольный зольник печи (fba). Существует целый ряд других инертных отходов, которые доступны в больших количествах в Великобритании, и их следует учитывать при изготовлении бетонных блоков. Эти материалы были изготовлены из ручных блоков. Они были похожи на заводские блоки стандартной смеси как по внешнему виду, так и по величине сушки. Однако аналогичные прочности на сжатие еще не достигнуты. Было проведено обследование для определения отходов, образующихся при производстве, хранении и использовании бетонных блоков. Во время производства блоков было создано небольшое количество отходов, и большинство поврежденных блоков были разбиты и повторно использованы в производстве. Шлакоблок оптимальная цена в Одессе.При транспортировке или хранении у торговцев строителей произошли отходы. Как правило, продавцы строителей удаляли поврежденные блоки в пропуске, а не отправляли обратно изготовителю для переработки. Блоки были повреждены при транспортировке на строительные площадки, во время разгрузки или транспортировки по площадке. Блоки также были потрачены впустую, путем обработки, резки и излишков. Большинство расточительных блоков на месте были утилизированы в виде пропусков для захоронения отходов, с некоторой рециркуляцией блоков отходов.

Размер - 380x190x120

KA1202

шлакоблок из гранотсева

Размер - 380x190x120

KA1206

шлакоблок из гранотсева с добавлением коричневого красителя.

Размер - 380x190x120

KA1203

Шлакоблок из светлого гранотсева с добавлением жёлтого красителя

Размер - 380x190x120

KAR1226

шлакоблок c текстурой из гранотсева с добавлением коричневого красителя

Размер - 380x190x120

KA1205

шлакоблок из гранотсева с добавлением красного красителя

Размер - 380x190x120

KAR1225

шлакоблок c текстурой из гранотсева с добавлением красного красителя

Размер - 380x190x120

KA1204

Шлакоблок из гранотсева с добавлением жёлтого красителя

Размер - 380x190x120

KAR1223

Заборный 120 с колотый ярко желтый (на белом цементе) Шлакоблок c текстурой из гранотсева с добавлением жёлтого красителя.

Размер - 380x190x120

KA1208

Бетонный блок из светлого гранотсева с добавлением итальянского красителя

Размер - 380х190х120

KAR-1228

шлакоблок c текстурой из гранотсева, белого цемента с добавлением красителя травертин

В этом исследовании были оценены экологические последствия производства крупнозернистого заполнителя и электродуговых печей, а также влияние производства брусчатки с использованием обоих агрегатов в пропорции 50%. Оценка воздействия на жизненный цикл была выполнена с использованием метода IMPACT 2002 + с учетом категорий воздействия канцерогенов, не канцерогенов, респираторных неорганических веществ, наземной экотоксичности, глобального потепления и невозобновляемой энергии. В производстве агрегата электродуговой печи результаты показывают, что восстановление металла отвечает за отрицательные воздействия (84%); потребление электричества, дизельного топлива и смазочных масел вносят вклад в категории воздействия неорганических, респираторных неорганических, невозобновляемых источников энергии и не канцерогенных веществ, в то время как транспорт способствует тем же категориям и экологической экотоксичности. Шлакоблок лучшая цена в Одессе. Учитывая производство тротуарных блоков, цемент имеет самый высокий вклад для всех категорий воздействия, за исключением наземной экотоксичности; тротуарные блоки, изготовленные из электродугового агрегата, представляют собой самые низкие последствия для категорий изменения климата и качества экосистем и избегают воздействия на категории здоровья человека и ресурсов.

Размер - 280х280х190

ST2802

Под заборный камень 120 мм. Шлакоблок из гранотсева.

Размер - 280х280х190

ST2807

Столбовой камень 280, из гранотсева и цемента М500, c добавлением коричневого красителя

Размер - 380x260х190

ST3804

Столбовой камень с текстурой 380, из гранотсева и цемента М500, c добавлением красного красителя.

Размер - 380х260х190

ST3801

Столбовой камень с текстурой 380, из гранотсева и цемента М500.

Размер - 320х320х170

ST3202

Под заборный камень 170 мм. Шлакоблок из гранотсева.

Размер - 320х320х170

ST3207

Столбовой камень 320, из гранотсева и цемента М500, c добавлением коричневого красителя.

Размер - 280х280х190

ST2805

камень столбовой 280, из гранотсева с добавлением красного красителя

Размер - 380x260х190

ST3806

Столбовой камень с текстурой 380, из гранотсева и цемента М500, c добавлением коричневого красителя.

Размер - 320х320х170

ST3203

Столбовой камень 320, из гранотсева и цемента М500, c добавлением жёлтого красителя.

Размер - 320х320х170

ST3205

Столбовой камень 320, из гранотсева и цемента М500, c добавлением красного красителя.

Размер - 280х280х190

ST2804

камень столбовой из светлого гранотсева с добавлением жёлтого красителя

Размер - 380x280х190

ST3803

Столбовой камень с текстурой 380, из гранотсева и белого цемента М500, c добавлением желтого пигмента (2 нормы)

Размер - 380x280х185

ST3808

Столбовой камень с текстурой 380, из гранотсева и белого цемента М550, c добавлением итальянского пигмента

Размер - 280х280х190

ST2808

камень столбовой из светлого гранотсева с добавлением цемента м-550 и красителя травертин

Размер - 380/280/190

ST3802

Камень универсальный, под камень 90, 120, 190 мм. Шлакоблок из гранотсева.

Размер - 280х280х190

ST2822

Новый столбовой камень для забора, состав: граносев и цемент

Размер - 260х260х190

ST2601

Камень столбовой, без пазов, бетонный. под металлопрофиль или сетку.

Размер - 280х280х190

SR28001

Камень столбовой 280 рваный, серый. Под 120 заборный камень.

Размер - 320х320х170

ST3208

Камень столбовой 320 бетонный, песочный. Под 170 камень.

Размер - 280х280х190

GL2808

Камень столбовой 280 гладкий, песочный. Под 120 заборный камень.

Это исследование было начато для оценки производительности литейных побочных продуктов в бетонных и кладочных изделиях. Проведены две серии экспериментов. Первая серия экспериментов была направлена на использование вибропресованого шлакоблока литейного шлака с воздушным охлаждением в бетоне в качестве частичной замены крупного заполнителя. Вторая серия включала использование литейного песка в качестве частичной замены мелкого заполнителя для изготовления кирпичных блоков и брусчатки. В первой серии литейный шлаковый бетон был испытан в лабораторных условиях. Конкретный бетон без литейного шлака был пропорционален для достижения 28-дневной прочности на сжатие 41 МПа. Были также распределены две другие смеси, содержащие 50 и 100 процентов литейного шлака в качестве замены обычного заполнителя. 100-процентная смесь шлаков показала прочность на сжатие, сравнимую с эталонной смесью. Однако модуль упругости бетона, содержащего 100-процентный шлак, был выше эталонного бетона. Четыре смеси с и без литейных песков были распределены для изготовления блоков из кирпичной кладки с расчетной прочностью 10 МПа в 28-дневный возраст. Кроме того, четыре смеси - три с и один без литейных песков - также были распределены для производства брусчатки с расчетной прочностью 55 МПа в 28-дневный возраст. Во всех смесях 35% обычного песка заменяли новым / используемым литейным песком, полученным из разных источников; в смеси не добавляли примесей. Результаты испытаний показали, что каменные кладки, изготовленные с использованием 35% литейного песка, прошли испытания Американского общества испытаний и материалов (ASTM) на прочность на сжатие, абсорбцию и объемную плотность. Тем не менее, тротуарные смеси, используемые в этом исследовании, не соответствовали целевой прочности 55 МПа и показали немного более высокое поглощение, чем предел ASTM для брусчатки.